1工程概况

沈阳冶炼厂铜熔炼车间的鼓风炉前床,由于焦炭质量不符合标准和操作技术等原因,使冰铜和熔渣一起全部凝结于1号前床内,需在高温条件下将其爆破破碎方能清除。

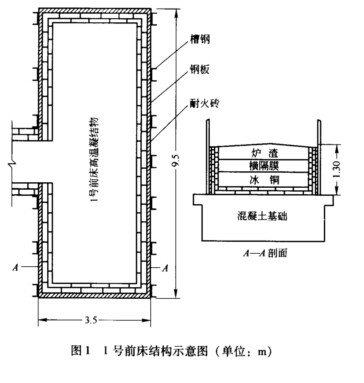

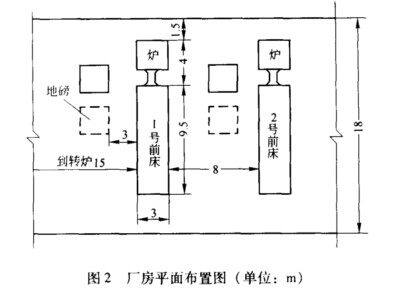

l号前床系用耐火镁砖砌筑,四周用钢板和槽钢加固(见图1)。前床长9.5m、宽3.5m、高1.3m,耐火砖壁厚(包括加固钢板)为0.25m。距1号前床l~2m处有风管、水管及电缆线;距1号前床8m处有2号鼓风炉及2号前床,正在进行生产。前床所在的厂房平面布置如图2所示。

经过反复测量得出,l号前床内高温凝结物(主要是冰铜和熔渣)的温度高达600~800℃,靠近镁砖四壁0.1~0.2m范围内的凝结物温度为500~600℃,最上部表层温度为300~500℃。

高温凝结物爆破是在厂房中进行,要求做到:严格控制被爆物的飞块距离;严格控制爆破地震效应,保证前床四周与底部的耐火砖砌体不受破坏;高温凝结物的爆破块度不宜过大,以便于工人装运;要保证1号前床附近的风水管及电缆不受损坏,保证2号前床能正常生产。

2爆破技术设计

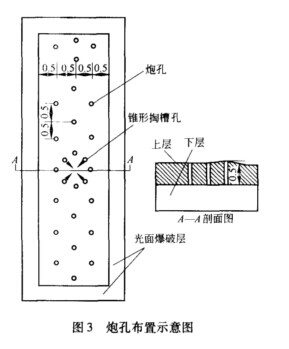

此次高温控制爆破采取炮孔内微量装药、单孔起爆、高温装药保护和爆破保护棚等技术措施。高温凝结物分两层施爆,上下层凝结物的起爆顺序和爆破参数完全相同。在布孔方式上采用中心锥形掏槽,爆破顺序由中心到四壁逐步展开。

布置4个中心锥形掏槽孔,孔倾角65°,孔深O.55~0.65m(见图3)。辅助爆破孔的孔距与排距均为0.5m,孔深为0.5~0.6m,为交错布孔。前床四周留有0.5m厚的保护层,即光面爆破层。光爆层炮孔间距缩至O.2~O.25m。

由于条件所限,炮孔中装2号岩石硝铵炸药。1号前床杂散电流值超值,采用8号火雷管和导火索起爆。

用风动凿岩机钻孔,因为药卷外围包有隔热材料,炮孔直径为50~52mm。凿岩工作开始前,需将高温凝结物的表面用水冷却,在凿岩操作地点铺上石棉隔热板。凿岩机供水压力不低于0.25MPa。炮孔深0.5~0.6m,凿岩时间平均为20~30min。两台凿岩机同时工作,每班可凿出25~30个炮孔。靠近前床四壁的凿岩应停止凿岩机的中心供水,而改用金属容器将水少量地注入炮孔中,避免大量的凿岩用水与炽热的耐火砖壁接触,防止耐火砖砌体因剧冷收缩而产生裂隙。

3高温装药的安全问题

高温爆破的关键性技术是硝铵类炸药、雷管及导火索隔热保护的可靠度问题。倘若炸药和雷管的隔热保护不良,就会出现早爆事故。如果导火索的隔热保护不合格,则导火索中沥青层就会熔化,渗人黑火药芯中,则产生拒爆事故。因此必须采取绝对可靠的技术措施来进行爆破材料的隔热保护,保证高温爆破的安全性。

3.1炸药隔热保护试验

在高温凝结物湿式凿岩过程中,由于冷却水作用,炮孔周壁外围5~10mm变为暗灰色,然而当凿岩完毕后1~2min,孔壁周围就转变为暗红乃至鲜红色,炮孔底部温度最高,有时达到发白的程度。

通过对炮孔温度的反复测量得出孔底接触温度随时间变化值(表1)。从表中可以看出,水冷却高温凝结物的炮孔15min后,立即测量孔底温度,测得的接触温度虽然较低,但经过315s后的温度又高达194℃,孔温高于雷汞的爆发点(165℃),必然导致工业雷管自爆,由此得出,单纯的水冷却不能确保高温装药的安全。

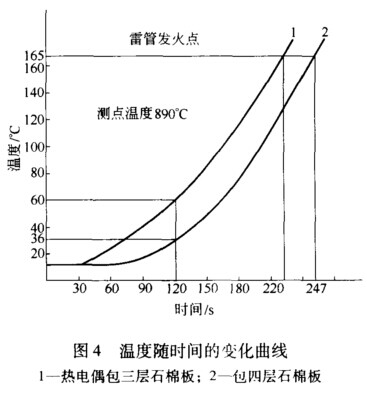

测试石棉包裹层隔热的方法:用厚度为2mm的石棉布包裹热电偶,温度随时间的变化见表2和图4。表中孔底温度系指凿岩结束自然冷却5min后的多次测定平均值,孔深为0.5~0.6m。热电偶包三层中压橡胶石棉板时,温度随时间的变化关系曲线①和热电偶包四层中压橡胶石棉板时,温度随时间的变化关系曲线②见图4。由图4可看出,单纯用橡胶石棉板,经过3.5~4min,其温度可达雷汞的爆发点。

若采用2mm厚的石棉布将硝铵炸药的药卷包扎两层,再涂一层约1~1.5mm厚的黄泥浆,放人炮孔底部,经过7~8min,炸药温度仍不超过100℃(见表2)。由此可见,石棉层外涂泥浆层的隔热作用是非常显著的。

由此得出,在700~800℃的高温凝结物中,只要装药和点火等工序限于3~5min以内完成,则采取石棉布加外泥浆涂层的隔热措施,用硝铵类炸药进行高温爆破,是安全可靠的。

3.2雷管耐热试验

采用简易装置进行火雷管耐热试验。先用一个容积较大的铜制或铝制容器盛水并加热到沸点。往100℃的沸水中放人一个密闭型小铜器,其中平放一个被试验的铜壳火雷管。为了使试验条件与高温爆破的实际情况相似,在被试验的火雷管中预先插有5㎝长的导火索,雷管壳与小铜器紧密接触,而导火索段则微微翘起,不与铜器壁发生接触。由于铜的导热性良好,故铜壳雷管所承受的温度近似等于沸水温度。在上述试验条件下,火雷管经受了持续10min的耐热试验,平行做了20次试验,均未发生自爆现象。通过耐热试验的20支火雷管,将其各自所带的导火索点燃后全部起爆。试验证明,火雷管经过近似等于100℃的10min耐热检验,不会自行分解,并且保持了原有起爆性能

导火索经10min烘烤后,黑火药芯的水分有所降低,燃速平均提高2%~3%。然而,导火索被过分烘烤后,沥青层被熔化并渗透到药芯中,导火索燃烧过程中有可能产生燃烧中断,而使雷管产生拒爆,必须引起高度重视。

4单孔装药量计算

单孔装药量采用体积公式计算。对钢渣凝结物,炸药单耗取0.25~0.45kg/m3,对铜渣凝结物,取0.30~0.55kg/m3,对中硬铁渣凝结物,取O.50~1.00kg/m3,对中硬铁渣凝结物,取1.00~2.50kg/m3。

1号前床内的高温凝结物以铜渣为主,当炮孔深度为0.5m时,孔内装药量取75~100g。爆破后,钢渣呈龟裂状破碎,原地松动,无碎块飞出现象。

在前床的四壁进行光面层爆破时,炮孔间距缩小至0.20~0.25m,每孔装药量40~75g。爆破后,呈块状,沿炮孔中心连线切下四壁平整,无损坏现象。

5厂房保护

l号前床近旁管道如网,距爆源8m处的2号鼓风炉还要正常生产,故必须严格控制爆破振动和高温凝结物的碎块飞出。此次爆破所采用的主要保护措施有:控制同时起爆的炮孔数,每响一孔;起爆炮孔上部覆盖2~3层浸湿的草袋和一层旧麻袋,以阻止碎块向上部飞散;架设飞石防护棚,以阻止个别爆破小碎块飞出。

上述保护措施对周围设备起到了很好的保护作用,达到了安全要求。

6结论

(1)高温爆破的实验证明,在温度高达800℃炽热体上的爆破禁区是完全可以突破的。

(2)采取微量装药、限制同时起爆的孔数和对爆点周围进行防护等措施,可控制飞石和振动危害。

(3)高温爆破不足之处,一是仍有自爆的隐患,二是钻孔时间太长。

摘自《中国典型爆破工程与技术》

微信扫描二维码,关注公众号。